Suche

Standorte TSR

Hier finden Sie alle TSR-Niederlassungen, wahlweise als Karten- oder Listendarstellung. Kontaktinformationen inklusive.

Standorte REMONDIS-Gruppe

Entdecken Sie die Welt von REMONDIS mit rund 800 Niederlassungen und Beteiligungen in über 30 Staaten Europas, Afrikas, Asiens und Australiens.

AUTOMOTIVE

Der Blinker ist gesetzt.

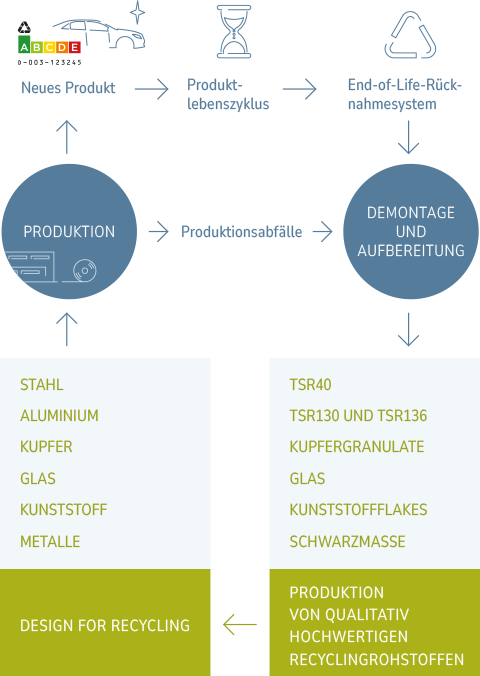

In Richtung Klimaneutralität

Der Automobilsektor befindet sich mehr als jede andere Branche im Wandel. Dabei geht es nicht nur um E-Mobilität, sondern auch um mehr Nachhaltigkeit und Klimaneutralität in der Fahrzeugherstellung. Unter anderem dadurch, dass in den Autos enthaltene Rohstoffe zurückgewonnen, zu qualitativ hochwertigen Recyclingprodukten aufbereitet und erneut der Produktion zugeführt werden.

Ganzheitliche Lösungen in der Rohstoffversorgung

Wir decken für Automobilhersteller das komplette Spektrum der zirkulären Rohstoffversorgung ab. Dazu gehört zum einen die Entwicklung von Closed-Loop-Lösungen, um Produktionsschrotte für die erneute Verwendung aufzubereiten. Zum anderen erarbeiten wir für und mit Kunden Rücknahmekonzepte mit dem Ziel, möglichst viele Altfahrzeuge als Rohstoffquellen zu nutzen. Aus dem so zurückgewonnenen Material stellen wir hochwertige Recyclingprodukte her. Und schließen damit eine elementare Versorgungslücke. Denn es wird zukünftig de facto zu wenig Pre-Consumer-Material geben, um alleine damit die industrielle Rohstoffversorgung sicherzustellen.

Vom Auto fürs Auto: Durch Beteiligung an einem Unternehmen für die Kfz-Demontage sichern wir uns direkten Zugriff auf Rohstoffe

Qualität in Dauerschleife:

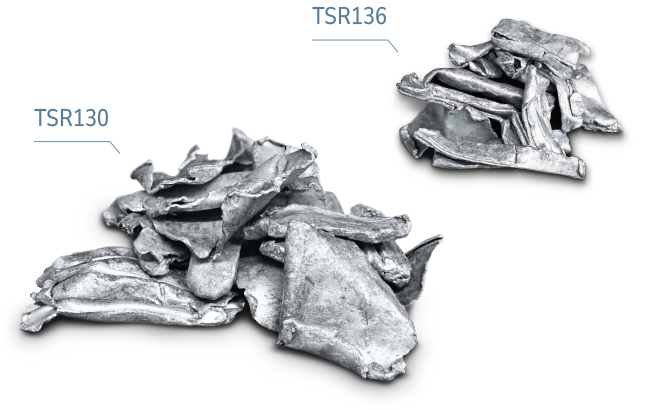

Die im Rahmen von Rücknahmekonzepten gewonnenen Stahl- und Aluminiumanteile dienen als Inputmaterial für die Herstellung unserer Qualitätsprodukte TSR40 bzw. TSR130 und TSR136.

Das Auto als rollende Mine

Vieles in Bewegung. Mit einer Konstanten

Jede Veränderung braucht Stabilität. Wir bieten der Automobilbranche nicht nur innovative Lösungen für maximal CO2-neutrale Produkte, sondern auch ein Höchstmaß an Seriosität und Verlässlichkeit.

Die Vorteile im Überblick

Lieferung von hochwertigen Recyclingprodukten, die es erlauben, den Recyclinganteil in Karossen maximal zu erhöhen. Ohne Qualitätsverlust.

Sicherheit in der Versorgung durch stetigen Ausbau der Produktionsstandorte und vertraglich zugesicherte Liefermengen.

Entwicklung und Realisierung von Rückgewinnungskonzepten über alle Fraktionen hinweg. Also nicht nur Stahl, Alu und Kupfer, sondern auch Kunststoff, Glas etc.

beträgt die anvisierte jährliche Outputmenge allein für unser patentiertes Produkt TSR40

Recycling in Perfektion –

über alle Fraktionen hinweg

Alles, was Stahl enthält, dient als Input für unsere TSR40-Anlagen. Hier werden alle Nichteisenanteile separiert. Am Ende eines aufwendigen Prozesses steht das Qualitätsprodukt TSR40 als Basis für die Erzeugung neuer hochwertiger Stahlerzeugnisse.

Aluminiumbestandteile führen wir unseren speziellen Aufbereitungsanlagen zu. Hier werden die hochwertigen Produkte TSR130 und TSR136 hergestellt, aus denen sich wieder neu Bleche, Profile und Guss fertigen lassen.

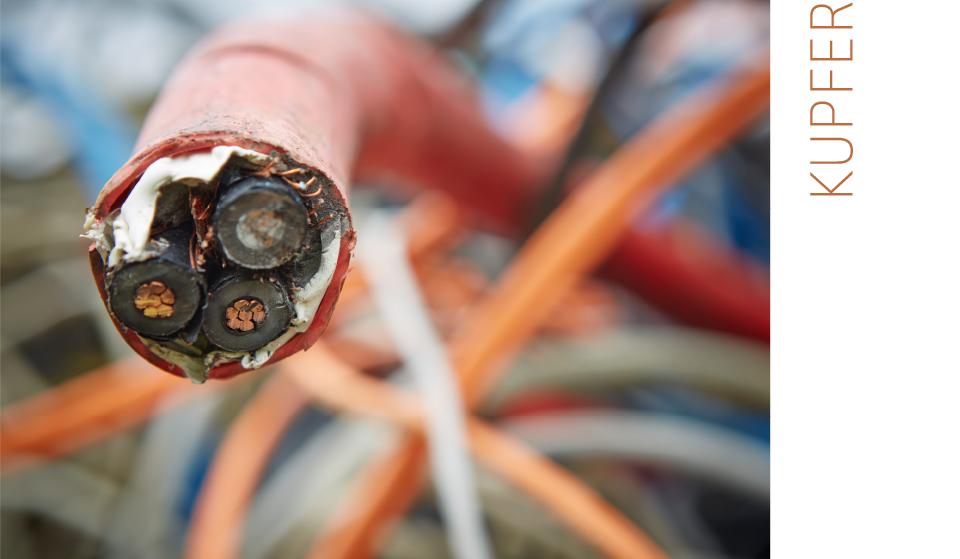

In Autos sind diverse kupferhaltige Elemente verbaut. Zum Beispiel in Form von Kabeln oder Spulen. Auch diese Anteile gewinnen wir innerhalb des Unternehmensverbunds sortenrein zurück.

Auch Kunststoffe finden mit unserer Hilfe den optimalen Verwertungsweg. Im TSR- bzw. REMONDIS-Verbund betreiben wir diverse Spezialanlagen, um sie stofflich sortenrein zu separieren und daraus hochwertige Rezyklate herzustellen.

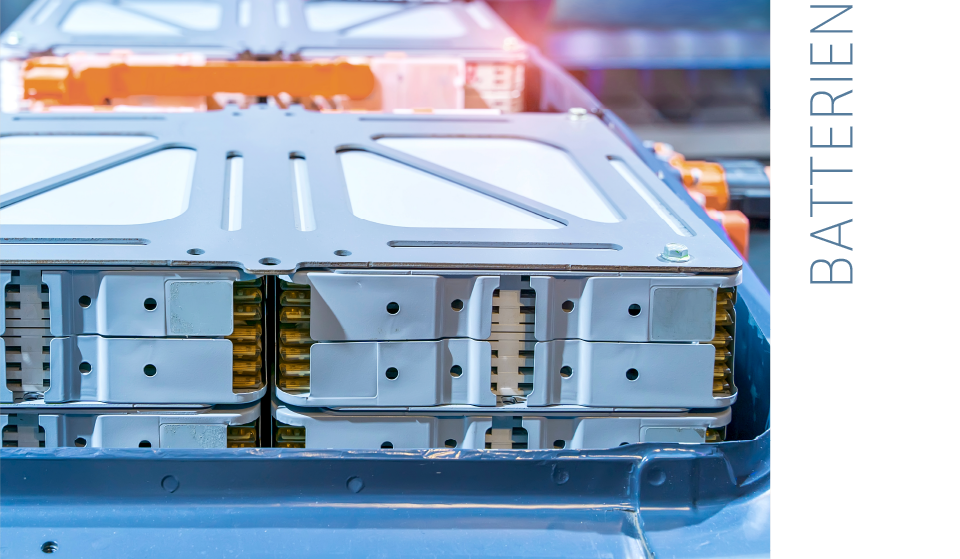

Beim Recycling von Lithium-Ionen-Batterien liefern wir ein komplettes Leistungspaket, das eine optimale Wertschöpfung garantiert. Am Ende steht die sichere und gesicherte Rückgewinnung enthaltener Wertstoffe.

E-Mobilität zu Ende gedacht. Immer wieder von vorn

Zuständig für das E-Batterie-Recycling ist die Battery Lifecycle Company (BLC), in der sich die Logistik- und Recyclingkompetenzen aus der RETHMANN-Gruppe bündeln. BLC kümmert sich im Zuge der Batteriedemontage um die Tiefentladung und Separierung aller enthaltenen Rohstoffe und deren Zurückführung zum Recycling.

Unser ganzheitliches Angebot im Automobilrecycling beinhaltet auch das immer wichtiger werdende Thema Lithium-Ionen-Batterie

Unterschiedliche Verwertungswege – optimal ausgeschöpft

Re-Use

Defekte und alte Batterien werden repariert bzw. runderneuert und den Automobilherstellern direkt wieder zur Verfügung gestellt.

Komponentenrückgewinnung

Funktionierende Komponenten werden ausgebaut und dienen in anderen Batterien als Ersatzteile.

Rohstoffliche Verwertung

Die Batterien werden komplett in alle Einzelteile zerlegt. Die enthaltenen Wertstoffe werden sortenrein separiert und gehen erneut in die Produktion.

Am Standort Magdeburg betreibt BLC eine Anlage zur vollautomatischen Tiefentladung von Batterien. Demontiert wird in einer Hightech-Werkhalle.

Circa

Energiegewinnung täglich im Rahmen der Tiefentladung

Bis zu

Batterien werden im Jahr alleine in Magdeburg demontiert

Das Anlagennetz wird kontinuierlich in Richtung deutschland- und europaweiter Abdeckung ausgebaut.

Interesse an unseren Automotive-Lösungen? Sprechen Sie uns an